炉排式垃圾焚烧炉炉衬材料对出口烟气温度有哪些影响

2025-06-18 15:19:41 点击:

垃圾焚烧作为新型能源技术,是垃圾资源化、减容化和稳定化的理想途径,在世界各国均得到了广泛应用。垃圾焚烧处理系统的关键设备是焚烧炉,典型的炉型有循环流化床焚烧炉、机械式炉排焚烧炉回转式焚烧炉等。目前,生活垃圾焚烧主流炉型为炉排式焚烧炉,市场占比在 70% 以上。

炉排式焚烧炉通过余热利用系统实现垃圾焚烧余热的回收,目前广泛采用的余热利用系统是一体式余热锅炉,包括燃烧室和燃烧室上方的密闭式锅炉炉膛,也称一号烟道(或一通道)。燃烧室工作温度为1100~1200℃。由于焚烧垃圾产生的污染物二噁英在 800 ℃ 以上才能完全分解,故 DB31/768-2013 要求烟气温度高于 850 ℃,且停留时间大于2s。

因此,为保证环保达标,炉排式焚烧炉一通道出口烟温通常控制在850 ℃以上。一通道出口烟气的温度与余热利用系统导走热量的多少有关。焚烧垃圾产生的热量通过炉排炉一通道水冷壁内衬传导至水冷管内继而转化为高温蒸汽以实现余热回收,水冷壁内衬一般选择高导热的 SiC 质耐火材料。

国内外炉排炉在水冷壁内衬结构设计上有较大差别,国外炉排炉水冷壁内衬结构为鳍片(扁钢)挂钉+SiC挂砖+SiC自流料填充密封,简称膜式壁结构;国内则为水冷管锚固钉+SiC浇注料结构。不同的炉衬材质和结构对水冷壁内衬传热有较大影响,目前尚未见炉排炉水冷壁内衬热传导研究报道。

在本工作中,采用有限元分析软件 ANSYS 的流体模块 FUENT对炉排炉两种不同水冷壁内衬的热传导进行了数值模拟研究,分析了炉衬材质和结构对炉排炉一通道出口烟气温度的影响。

一、有限元分析条件

(一)计算模型的选取

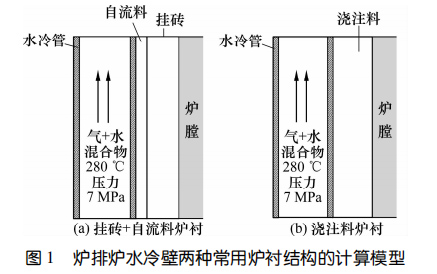

采用有限元分析软件ANSYS的流体模块FLUENT对国内外炉排炉常用的两种水冷壁内衬结构内部的温度分布进行数值模拟分析。膜式壁结构(挂砖+自流料)和水冷管锚固钉+浇注料两种炉衬结构的计算模型如图1所示。

(二) 模拟计算边界条件设定

模拟计算时对实际工况做了简化及适当的假设并选取适当的参数:

1、水冷管内为单相水,流速为1m·s-1(质量流速为 600 kg·m-2·s-1),温度 280 ℃,压力7 MPa;

2、水冷管材质为 20G 碳钢,壁厚5 mm;

3、水冷管内腔尺寸为5.94 mx8.91 mx14 m;

4、烟气流速3.4 m·s-1炉膛(一通道入口)温度选取1100℃,忽略因垃圾热值不同对烟气温度的影响;

5、炉排炉一通道出口烟气温度分布并不均匀烟气靠近壁面处温度较低,中间温度则较高。为方便比较,提及的出口温度均为平均温度。

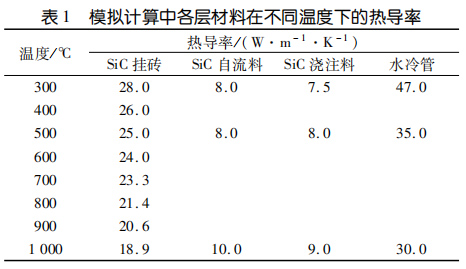

(三) 材料的物性参数

水冷壁内衬的热传导性能需要与炉况相匹配,既要尽可能多地将热量传导出去发电,又要保证一通道出口温度不低于 850℃。模拟计算设定耐火材料热导率恒定,暂不考虑使用过程中耐火材料组成变化对热导率的影响和炉衬表面积灰对炉衬热传导的影响也不考虑挂钉和锚固钉对热传导的影响。进行模拟计算时,水冷壁内衬各工作层选取的热导率见表1。

(四)炉衬厚度的设定

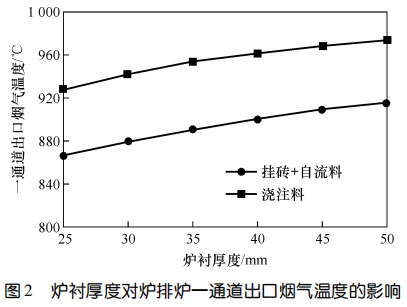

为了探究炉衬厚度对一通道出口烟气温度的影响,对两种水冷壁的不同炉衬厚度进行了模拟计算。对于挂砖+自流料炉衬,固定 SiC 自流料厚度为5 mm,改变 SiC 挂砖厚度分别为 20、25、30、35、40.45 mm;对于 SiC 浇注料,调节其厚度分别为 25、30、35 、40 、45 、50 mm。

为更细致地了解膜式壁炉衬结构挂砖和自流料工作层厚度设置对炉衬热传导性能的影响:1)设定SiC 挂砖厚度均为 30 mm,SiC自流料厚度分别为 5、7.5、10、12.5、15 mm;2)炉衬总厚度均为 40 mm,SiC挂砖+SiC自流料厚度分别为(35+5)(32.5+7.5)(30+10)(27.5+12.5)(25+15)mm 进行热模拟计算。

(五) SiC 自流料热导率的设定

炉衬的厚度直接影响炉内有效容积,因此,在满足需求的前提下,炉衬的厚度应尽量小。挂砖通常为烧成制品,热导率相对固定,可调空间不大,自流料的热导率可调空间则比较大。在炉衬厚度恒定的情况下,可以通过调节自流料的热导率来调整炉衬的热传导性能和一通道出口烟气温度。模拟计算时设定炉衬厚度为 40 mm(挂砖 30 mm,自流料 10 mm),挂砖热导率为 25 W·m-1·K-1(500 ℃),调节自流料热导率分别为2、4、6、8、10 W·m-1·K-1,模拟其对炉衬热传导及一通道出口烟气温度的影响。

二、结果与讨论

炉衬厚度对一通道出口烟气温度的影响两种水冷壁炉衬的厚度对一通道出口烟气温度的影响如图 2所示。可以看出:两种炉衬厚度在 25~50 mm 变化时,一通道出口烟温均高于 850 ℃;两种水冷壁内衬结构均呈现炉衬越厚一通道出口烟温越高的趋势;当两种炉衬厚度相同时,浇注料炉衬的一通道出口烟温明显高于挂砖+自流料炉衬的一通道出口烟温。

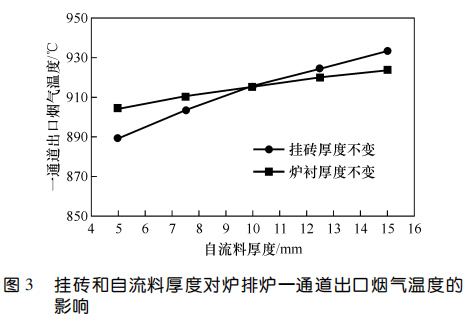

挂砖和自流料厚度对一通道出口烟气温度的影响挂砖和自流料厚度对一通道出口烟气温度的影响如图3 所示。从图3可以看出:固定挂砖厚度不变,自流料厚度越大,一通道出口烟气温度越高:自流料厚度每增加 2.5 mm,一通道出口烟气温度升高8~15 ℃,且烟温升高的速率随着自流料厚度的增加而下降;固定炉衬总厚度不变,挂砖越厚、自流料层越薄,一通道出口烟温越低。炉衬总厚度为 40 mm 时,通过调整挂砖和自流料厚度,一通道出口烟气温度差值高达20℃ 。

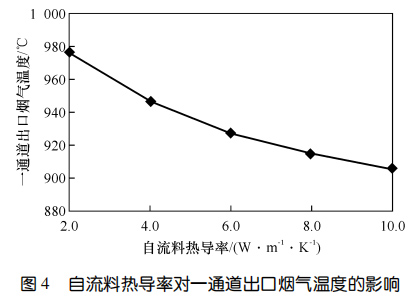

SiC 自流料热导率对一通道出口烟气温度的影响图4示出了自流料热导率对一通道出口烟气温度的影响。可以看出,炉衬各工作层厚度固定时,一通道出口烟气温度随自流料热导率的升高而降低。通过调整自流料热导率,一通道出口烟气温度差值高达 70 ℃。

三、实际应用效果

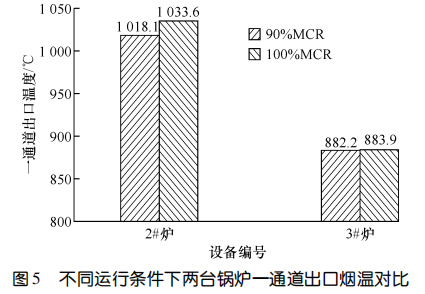

根据上述模拟分析结果,结合国内某垃圾焚烧发电项目实际工况在两台日处理量为750t的炉排炉上做了不同炉衬设计的实际应用对比。2#炉选用水冷管锚固件+SiC浇注料炉衬结构,炉衬厚度为 40 mm:3#炉选用鳍片(扁钢)挂钉+SiC挂砖+SiC自流料的膜式壁炉衬结构,炉衬总厚度亦为40 mm(挂砖厚度32 mm,自流料厚度8 mm)。

两台设备投产运行7个月后开炉例行检修,2#炉通道浇注料炉衬全部区域都有结焦,整体结焦严重,呈玻璃化,厚处可达1m,清除困难或无法清除;3#炉一通道挂砖炉衬区域约80%挂砖区域有1~2 mm 的浮灰,其余区域有结壳,厚处厚度5mm,易清除。

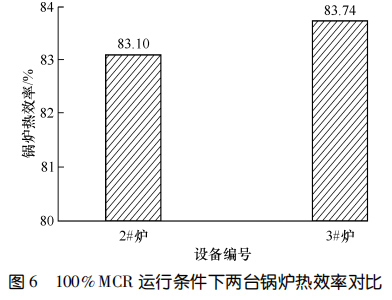

两台设备运行 11 个月后进行了能效测试。图5对比了 90%锅炉大的连续蒸发量(简称 MCR)和100%MCR 条件下锅炉一通道的出口烟温。图6示出了100%MCR运行条件下两台锅炉热效率的对比。结果显示:在 90%MCR 运行条件下,3#炉一通道出口烟温比2#炉低 135.9 ℃,在100%MCR 运行条件下,3#炉一通道出口烟温比 2#炉低 149.7 ℃,3#炉的热效率比 2#炉高 0.64%。相较而言,使用膜式壁炉衬的3#炉在负荷相当的情况下,余热锅炉热效率更高。

结论

1、炉排炉水冷壁炉衬越厚,一通道出口烟气温度越高,厚度相同时,浇注料炉衬的一通道出口烟温明显高于挂砖+自流料炉衬的。

2、对于挂砖+自流料炉衬,挂砖厚度不变时,自流料厚度越大,一通道出口烟气温度越高;炉衬总厚度不变时,挂砖越厚、自流料层越薄,一通道出口烟气温度越低;炉衬各工作层厚度固定时,一通道出口烟气温度随自流料热导率的升高而降低,通过调整自流料热导率,一通道出口烟温差值可达 70 ℃。

3、在相同的运行条件下,挂砖+自流料炉衬比浇注料炉衬一通道出口烟温更低,余热锅炉热效率更高,抗结焦能力更强。