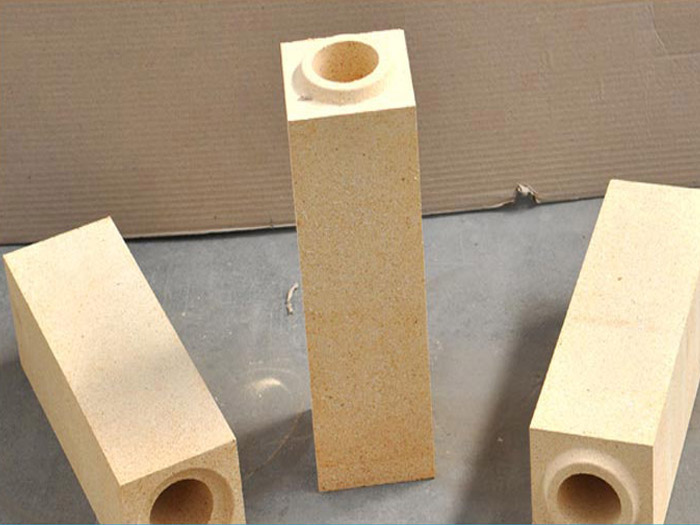

RH炉用电熔再结合镁铬砖

相关资讯

- -->新郑循环流化床锅炉项目

- -->干熄焦炉斜道用耐火砖

- -->如何培养能够长久的耐火材料客户关系

- -->耐酸砖使用粘贴方法

- -->为什么说客户对耐火材料销售的第一印象很重要

目前,RH炉用耐火材料以镁铬砖为主。RH法与其它炉外精炼设备相比,RH真空槽各部分用耐火材料在处理过程中除了受到高温钢水及炉渣的侵蚀外,还承受着钢水的高速冲刷和温度的急剧变化。因此,对耐火材料提出了较为苛刻的要求。但是,随着冶炼强度的增大和冶炼钢种的不断变化,现有镁铬砖的使用寿命已不能满足节能降耗的要求。为了解决这一问题,在原有镁铬砖的基础上进行开发,生产出高性能的电熔再结合镁铬砖,并在宝钢的炉应用,获得良好效果。

电熔再结合镁铬砖在RH炉上的应用 2006年公司试生产的Cr2O3含量为26%的高性能电熔再结合镁铬砖,在某钢厂1#RH炉下部槽上使用,使用寿命达到300炉,使用寿命提高了22%。2007年2月在某钢厂2#RH炉下部槽上使用, 使用寿命达到458炉,使用寿命提高了17.4%, 创下了下部槽耐火材料使用寿命新记录,为企业节约了大量能源,起到了节能降耗的作用。

RH炉用电熔再结合镁铬砖理化指标

| 项目 | 指标 | |||||

| DMG-26 | DMG-24 | DMG-22 | DMG-20 | DMG-16 | DMG-12 | |

| MgO % | ≥50 | ≥50 | ≥55 | ≥58 | ≥62 | ≥68 |

| Cr2O3 % | ≥26 | ≥24 | ≥22 | ≥20 | ≥16 | ≥12 |

| SiO2 % | ≤1.5 | ≤1.5 | ≤1.5 | ≤1.5 | ≤1.5 | ≤1.5 |

| 显气孔率 % | ≤16 | ≤16 | ≤16 | ≤16 | ≤16 | ≤16 |

| 常温耐压强度 MPa | ≥40 | ≥40 | ≥40 | ≥40 | ≥40 | ≥40 |

| 0.2MPa荷重软化开始温度 ℃ | ≥1700 | ≥1700 | ≥1700 | ≥1700 | ≥1700 | ≥1700 |

为提高现有镁铬砖的性能,选用Cr2O3含量高、纯度高的电熔镁铬砂和铬矿为主要原料。研究了Cr2O3含量以及高纯镁砂、TiO2、Cr2O3微粉等添加剂对镁铬砖性能的影响。

电熔再结合镁铬砖在RH炉上的应用 2006年公司试生产的Cr2O3含量为26%的高性能电熔再结合镁铬砖,在某钢厂1#RH炉下部槽上使用,使用寿命达到300炉,使用寿命提高了22%。2007年2月在某钢厂2#RH炉下部槽上使用, 使用寿命达到458炉,使用寿命提高了17.4%, 创下了下部槽耐火材料使用寿命新记录,为企业节约了大量能源,起到了节能降耗的作用。